Non so voi, ma a me il marchio Deda fa riaffiorare un bel po’ di ricordi.

La mia memoria va subito alla Bianchi Mega Pro XL di Marco Pantani, utilizzata in occasione della gloriosa stagione 1998 quando il Pirata mise a segno la storica doppietta Giro e Tour. La bici impiegava tubazioni il lega di alluminio serie 7000 firmate Dedacciai.

A ruota di Marco, volenti o nolenti, c’è Lance Armstrong: uno dei primi ad utilizzare lo storico attacco manubrio Deda Newton con piastra frontale a quattro fori (sotto al Tour de France 2000).

Un componente a cui spetta un altro primato: aver introdotto il diametro da 31,8 mm per il serraggio della curva che oggi è una delle “misure auree” della bici da strada.

Marco e Lance. Lance e Marco.

Pensavo a loro due, ai ricordi di gioventù ed ai miei componenti Deda stivati come reliquie tra vecchie selle ed altri pezzi di ricambio quando ho varcato la soglia dell’azienda che oggi sotto la ragione sociale Dedaindustrie S.r.l. incorpora due divisioni: Dedacciai, celebre per le tubazioni ad alte prestazioni, e Deda Elementi, marchio fondato nel 1999, focalizzato su componenti ed accessori.

In occasione di questa Deda Elementi factory visit dedicata alle ruote ho capito in fretta che il passato diventa risorsa preziosa per concentrarsi sul presente…

E tutto gira.

Sotto lo sguardo dei pro’

In compagnia di Fabio Guerini, responsabile marketing Deda, percorro il corridoio che dà sugli uffici.

Saluto Gianluca Cattaneo, responsabile commerciale, ed il resto dello staff.

Difficile trovare una parete vuota.

L’angolo pausa aziendale con affaccio sulla macchina del caffè è denso di stampe che ritraggono i pro’. Immagini che di tanto in tanto sono intervallate da dediche ed autografi.

Armstrong è una costante.

Lance non è mai stato nel quartier generale di Campagnola Cremasca (Cr) e ad alcuni piacerebbe. Da queste parte non negano la forza dell’impulso iniziale del controverso ciclista texano…

Oggi buona parte del successo mondiale del marchio Deda Elementi è legato soprattutto all’aftermarket (80% del fatturato).

E naturalmente c’è Pogačar, fino allo scorso anno protagonista su manubrio Deda Alanera, più Filippo Zana, più una serie pressoché infinita di grandi del passato più o meno recente: Alessandro Petacchi, Paolo Bettini, Tom Boonen, Caleb Ewan…

Senza dimenticare i pro’ della Intermarché: la squadra belga a partire da questa stagione ha siglato un accordo in collaborazione con Deda per le prove a cronometro.

Una sessione amarcord che prosegue nell’adiacente area di 2.100 mq che va a completare lo stabilimento Deda Elementi dove oltre al magazzino ed alle gigantografie dei pro’ trova spazio l’area test ed il laboratorio di assemblaggio ruote sovrastato dal reparto ricerca e sviluppo.

Dalla ruota-esperimento alla ruota-eccellenza

Nel 2012 Deda Elementi decide che è arrivato il momento di crescere.

L’azienda fondata 13 anni prima da Luca Andrea Locatelli (ex campione italiano canoa kayak K4) presenta ad Eurobike 2012 le ruote SL45 ed SL30, cerchio in fibra di carbonio per tubolare, che entrano in gamma l’anno successivo.

È la prima generazione prodotto.

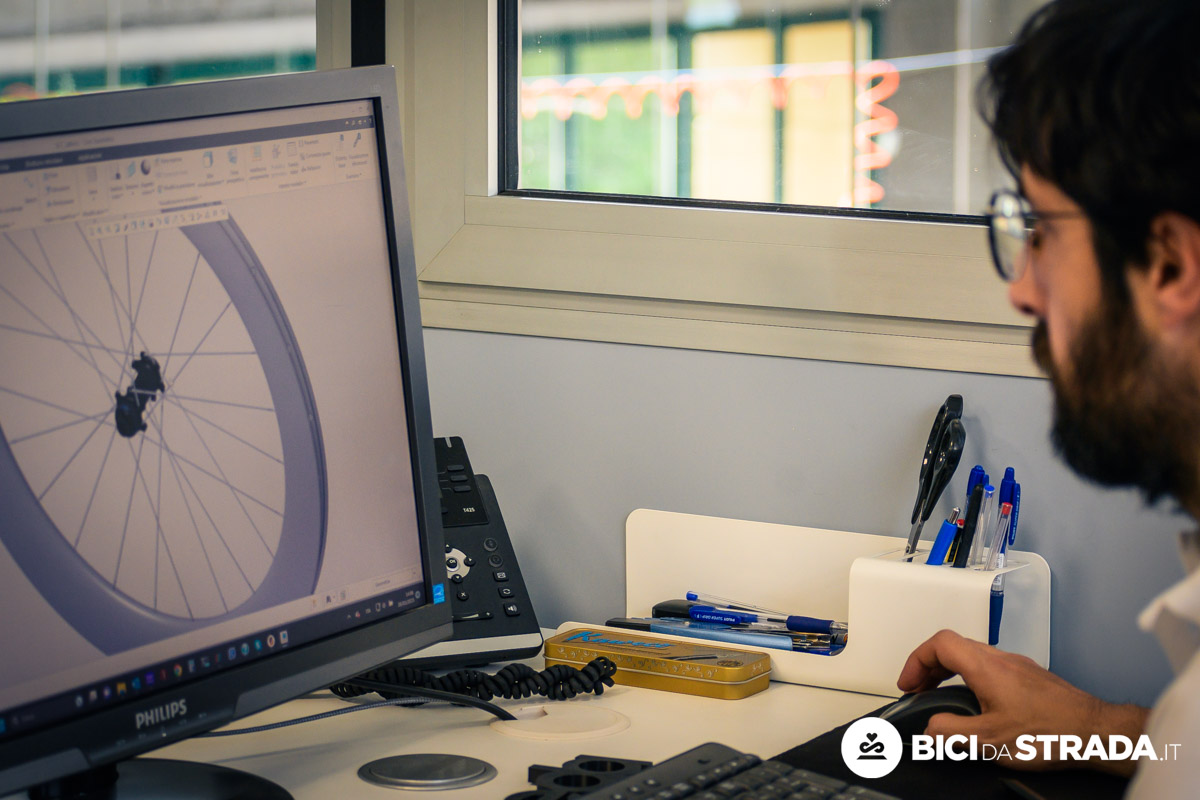

«Io le definisco “ruote esperimento”», precisa Davide Guntri (foto in apertura), responsabile del laboratorio assemblaggio e figura di riferimento per i team nonché ciclista su strada accanito che non disdegna il gravel.

Piccolo inciso: quando sale in sella e c’è da provare qualche novità non va tanto per il sottile…

«Non eravamo ancora maggiorenni. In tutti i sensi – prosegue Davide -. Creare una ruota da zero non era e non è un’impresa banale. Le squadre nel nostro caso ci hanno aiutato davvero a migliorare restituendo un prodotto messo a dura prova da condizioni estreme. I primi mozzi a margherita hanno così lasciato spazio alla seconda generazione di mozzi SL».

«I cerchi si sono evoluti verso i nuovi standard ed il decadimento del brevetto Dt Swiss sulla proprietà industriale del sistema Ratchet ci ha spalancato nuove frontiere».

Deda Elementi propone ruote che vengono sviluppate, testate ed assemblate a mano nel quartier generale di Campagnola Cremasca.

I raggi Alpina impiegati per gli allestimenti sono tutti Made in Italy mentre la produzione di cerchi e mozzi è a Taiwan.

Un modus operandi di cui non si fa mistero: il fine ultimo di Deda, infatti, è quello di costruire ruote tecnologicamente avanzate ed anche qui, volenti o nolenti, il Far East è una piattaforma di prim’ordine non solo per la produzione, ma anche per il confronto e lo sviluppo tecnico.

Sviluppo che è oggetto di una vera e propria triangolazione tra il quartier generale, le linee di produzione e la Galleria del Vento del Politecnico di Milano.

Deda e il Politecnico di Milano ufficializzano una nuova collaborazione

Non è un caso quindi se il team Intermarché utilizza la lenticolare Hero DB tubeless ready.

Una ruota speciale che arriva a pesare anche 300 gr in meno rispetto ad un prodotto della concorrenza.

La costruzione prevede un telaio interno costituito da cinque razze dotate di profilo ad L che impiegano un materiale composito di derivazione aerospaziale.

Su questa struttura vengono alloggiati i due dischi in fibra di carbonio unidirezionale che di conseguenza non devono far fronte in maniera esclusiva a forze e carichi.

La tecnologia è brevettata.

Deda Elementi factory visit: una ruota in venti minuti

Oltre alle mani ed agli occhi esperti di Davide Guntri il reparto dedicato all’assemblaggio conta altri due tecnici più gli ingegneri che lavorano negli uffici sopra il laboratorio senza dimenticare i consulenti del Politecnico di Milano.

Si lavora a pieno regime tutto l’anno con il carico massimo di lavoro che è concentrato tra metà settembre e metà dicembre quando le commesse da parte di squadre e negozi sono particolarmente corpose.

Le nuove tecnologie, i bisogni del mercato e le esigenze commerciali definiscono i confini. Gli ingegneri raccolgono le linee guida e sono chiamati a “costruire il gioco” creando soluzioni efficienti e sostenibili.

Il reparto assemblaggio è chiamato a finalizzare il lavoro di squadra.

In venti minuti nasce una ruota di ultima generazione.

Venti minuti dove la mano dell’uomo fa ancora la differenza: «I macchinari aiutano – precisa Davide – ma nonostante tutto se si vuole la massima precisione l’artigianalità è indispensabile».

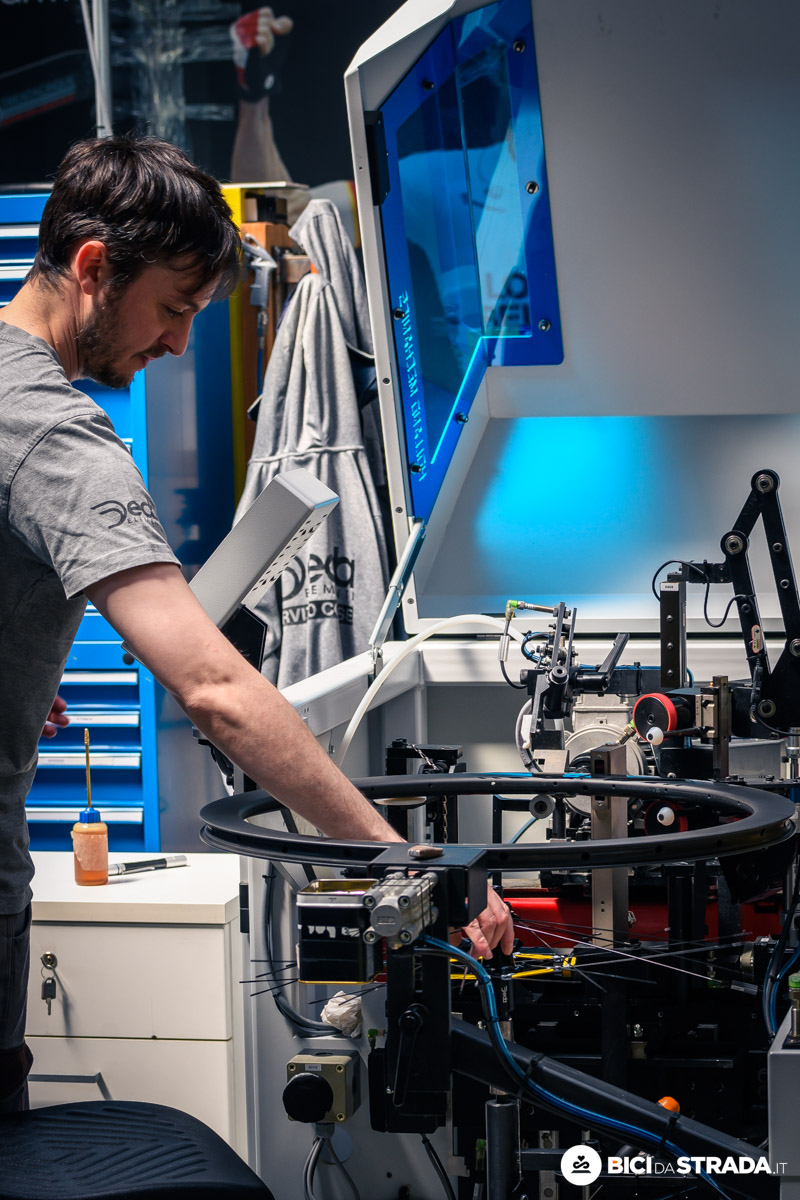

Tutto parte con la costruzione degli schemi di raggiatura con le teste dei raggi che vengono innestate sui mozzi.

A seguire viene prelevato il cerchio che assieme allo schema viene messo in maschera su quella che è una vera e propria “macchina sparanippli”: l’assemblatore.

Il nipplo viene inserito a pressione dal canale interno del cerchio e contemporaneamente viene avvitato con l’operatore che mantiene in posizione il raggio per evitare la torsione.

Un’operazione che richiede 3-4 minuti.

Si passa poi all’assestamento.

La ruota viene adagiata sul piano orizzontale. Lato destro e sinistro, a turno, diventano oggetto di una pressione pari a 3 bar che permette alla tensione di distribuirsi in maniera uniforme.

A seguire si passa al controllo bilanciatura, tensione e campanatura utilizzando comparatori centesimali.

«In questa fase le strade delle ruote dedicate al mercato ed ai professionisti potrebbero dividersi – precisa Davide -. Alcuni corridori desiderano una tensione maggiore, altre volte siamo noi a voler “tirare” di più le ruote per verificare la resistenza a fatica».

Il lavoro si conclude alla nastratrice (foto sotto) che predispone il cerchio allo standard tubeless.

Due i giri di nastro in modo tale da eliminare ogni “vuoto” che potrebbe non far tallonare immediatamente lo pneumatico.

A seguire si passa al confezionamento.

Sullo sfondo c’è sempre uno dei pro’ che ha fatto la storia di Deda. In questo caso Alessandro Petacchi a braccia alzate sul traguardo di via Roma a Sanremo…

Deda, Decathlon ed il futuro

Il palmarès di Dedaindustrie, tra Dedacciai e Deda Elementi, ad oggi vanta 17 vittorie tra Tour de France e Giri d’Italia.

Ci sono poi tre edizioni de La Vuelta, due Olimpiadi vinte (strada e mtb, Bettini e Absalon) oltre alle vittorie in tutte le più prestigiose corse del mondo e qui la lista potrebbe diventare molto lunga.

L’era dei telai in alluminio è oramai un ricordo.

Nonostante tutto nello stabilimento Dedacciai di 3.200 mq si continua a “smacchinare” ed io in occasione di questa Deda Elementi factory visit non potevo rinunciare ad un giretto lì dove sono nate le bici dei campioni che hanno tenuto a battesimo la mia passione per il ciclismo.

Il gravel ha dato senza dubbio nuova vita ai metalli. Stefano Locatelli assieme al fratello Luca (due profili che non amano molto apparire) non sono però rimasti fermi ad aspettare l’onda giusta.

Tra il 2015 ed il 2017 Deda ha avviato, infatti, la produzione di profilati specifici per carrozzine dedicate a persone con disabilità ed una linea tutta dedicata all’alpinismo.

Da queste parti però il ciclismo è e rimane sempre un’attrazione. Non solo per i fratelli Locatelli…

Non è un caso se un colosso come Decathlon ha bussato alle porte di questa azienda mentre era alla ricerca de “l’expertise italienne” per le proprie biciclette.

E Deda Elementi giocherà un ruolo di prim’ordine nella nuova gamma Van Rysel.

Mi avvio verso la macchina e penso: “Dove metteranno mai le foto dei futuri successi?”.

Abbiamo visto da vicino la nuova Van Rysel RCR: dettagli, allestimenti, prezzi…

Per maggiori informazioni: dedaelementi.com/it

Qui tutte le news, i test e gli approfondimenti riguardanti Deda Elementi.

Qui sotto il nostro test delle ruote RS4DB.

TEST – Ruote Deda RS4DB: il nuovo mozzo Rifling fa la differenza