Da quando ho approcciato il mondo della bici da strada a fine anni ’90, l’azienda con sede a Talamona (So) è sotto la mia lente d’ingrandimento. In occasione della MET factory visit posso dire di essermi tolto un po’ curiosità.

Seguo il marchio dal 2002, ovvero da quando, nelle vesti di ciclista agonista, ho iniziato a frequentare assiduamente i negozi di bici.

MET mi ha sempre colpito per le linee originali e l’alta tecnologia descritta peraltro in maniera impeccabile dal mio rivenditore di fiducia. Da praticante prima e da addetto ai lavori poi mi sono sempre chiesto: perché MET dal 1987 produce sempre e solo caschi?

Così quando le porte dell’ufficio tecnico si sono aperte ho subito lanciato questa “piccante” provocazione.

In altri termini: perché un’azienda che supporta uno dei team World Tour più importanti come l’UAE Team Emirates ed un campione come Tadej Pogačar non propone anche una serie d’occhiali?

E ancora. Non ho mai avuto la fortuna/sfortuna di affidare la mia testa ad un casco MET, ma cosa dovrebbe spingermi a scegliere il casco di questa azienda italiana rispetto ad altri marchi della concorrenza che a volte propongono soluzioni per forza di cose omologate e sicure a prezzi molto vantaggiosi?

MET factory visit: i primi passi di un casco

Bastano pochi istanti per mettere a fuoco l’approccio.

L’azienda è medio-piccola: 30 dipendenti. I diversi reparti sono multo fluidi. Tante le professionalità diverse (direzione, designer, addetti al marketing, ingegneri, figure commerciali che gestiscono direttamente il mercato italiano e francese, amministrazione) che lavorano a stretto contatto. Ogni profilo ha un ruolo ben definito che però intreccia competenze e visioni altrui. Il tutto viene declinato in un processo di ricerca e sviluppo interno al 100%.

La produzione dal 2012 da Talamona è stata delocalizzata in Asia.

Matteo Tenni (foto sotto), Project Manager di MET in azienda dal 2001, chiarisce subito questa condizione. «La scelta di delocalizzare non significa perdere tutto il patrimonio di conoscenze accumulato in 35 anni di filiera interna. L’azienda desidera continuare a garantire un prodotto qualitativamente elevato ad un prezzo equo. In Cina, non a caso, abbiamo tre dipendenti presso il nostro fornitore: delle vere e proprie “teste di ponte” che ci permettono di avere quasi tutto sotto controllo».

Come nasce un casco MET? Brief prodotto embrione di creatività

Direzione, marketing, divisione commerciale, ingegneri e designer si trovato attorno ad un tavolo per identificare le linee guida che muovono dalle nuove esigenze del mercato, dall’evoluzione tecnica dei materiali e dalle nozioni raccolte grazie ai progetti precedenti.

A seguire il documento (brief) passa nelle mani dei designer che iniziano a dare forma al progetto fissando le prime idee su carta.

Non ci sono “interferenze esterne” fatta eccezione per Filippo Perini, un “pezzo da 90” del design italiano con all’attivo diversi progetti nel comparto automotive (Alfa Romeo, Audi, Lamborghini, ndr), che ricopre il ruolo di capo del design prodotto.

Colpisce l’organizzazione degli spazi dell’ufficio tecnico.

I designer hanno la scrivania speculare a quella degli ingegneri. Sembra un dettaglio di poco conto, ma non lo è perché un po’ con l’esperienza e un po’ con il lavoro quotidiano chi disegna il casco matura competenze tecniche in grado di ottimizzare le forme a livello strutturale. Non solo: il bozzetto (sketch o disegno preliminare) grazie a questa visione trasversale viene elaborato senza mai perdere di vista il processo produttivo ed i relativi costi.

Lo sketch diventa così embrione di creatività che a seguito dei primi responsi viene trasferito su piattaforma virtuale CAD.

Nel mezzo una pratica oramai in disuso, ma che ogni tanto dalle parti di Talamona riportano alla luce: la costruzione del così detto clay modelling (modellazione dell’argilla, ndr). In sostanza i designer armati di pazienza, scalpelli, utensili rotativi e carta vetrata danno forma a resine epossidiche per riprodurre un modello in scala 1:1 fedele al bozzetto.

Una vera e propria scultura che richiede anche un mese di lavoro per arrivare al risultato finito.

Il designer-sculture, in caso d’errore, modifiche del progetto e crash test con responso negativo (a seguito della produzione di uno stampo pilota) deve ricominciare da capo, sgrossando o resettando l’idea precedente con ricadute importanti prima di tutto in termini di tempo.

Dal 2004 CAD e stampa 3D hanno rotto questi vincoli.

Qui spicca una prima differenza. Ci sono aziende che affidano il design a studi esterni che approcciano diversi oggetti alla stessa maniera. Dalla macchina del caffè fino, appunto, al casco da bici. Spetta all’ingegnere far funzionare la struttura cercando di semplificare il processo produttivo pur nel rispetto degli standard d’omologazione. È evidente però che il processo non è ottimizzato.

In MET ogni caratteristica tecnica come ventilazione, aerodinamica, peso, materiali vanno a costruire un substrato dove la performance incontra la sicurezza. La filiera è corta, il confronto diretto. Le modifiche agili e veloci.

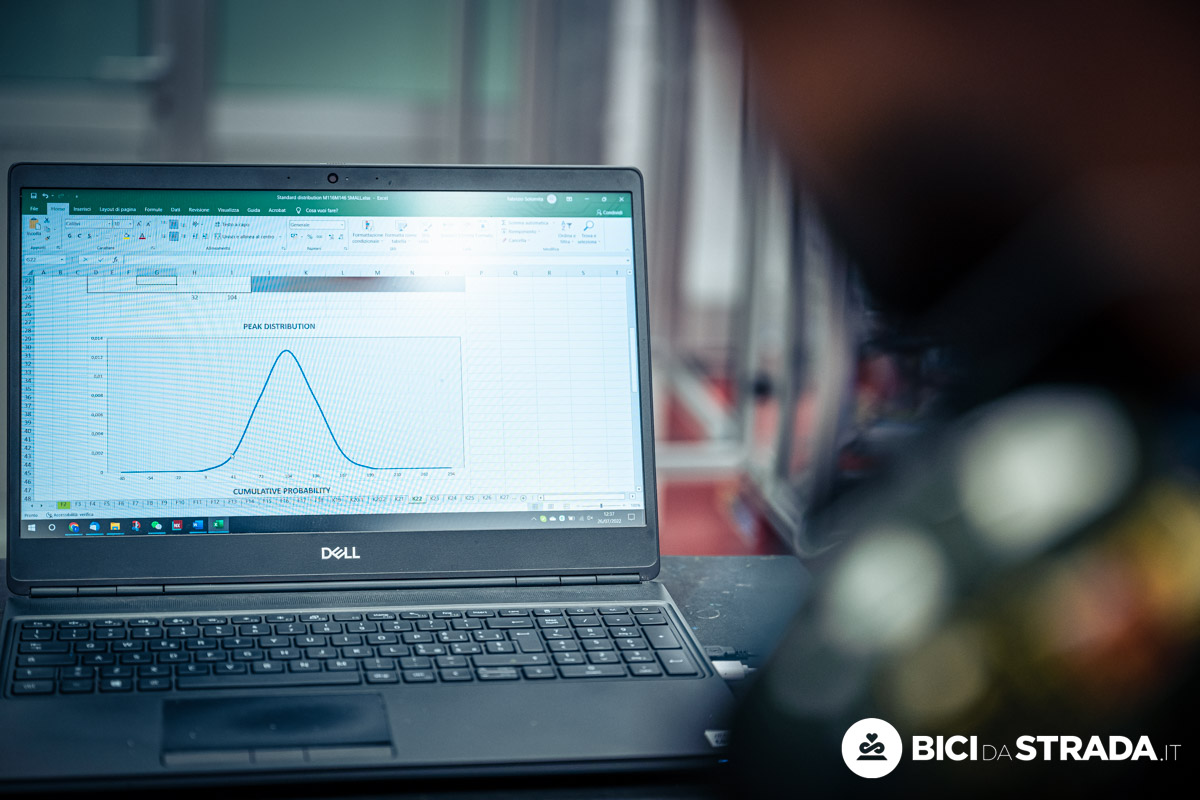

Il “giro di calcoli”

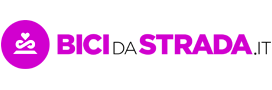

Una volta elaborato il disegno preliminare ed affinate le forme in CAD, il progetto passa nelle mani degli ingegneri che importano il modello su un software di calcolo numerico i cui algoritmi sono tarati tenendo conto delle caratteristiche strutturali di ogni materiale impiegato: dal policarbonato al polistirene espanso sinterizzato (EPS) fino al sistema MIPS (ove presente) passando per le maggette di ritenzione del cinturino ed al regolatore taglia (foto sotto). Algoritmi e qualità tecniche vengono stabilite in collaborazione con alcune importanti Università tra cui il Politecnico di Milano.

Tarato il software parte il cosidetto “giro di calcoli” ovvero simulazioni d’impatto virtuale che rispondono agli standard d’omologazione presenti sul mercato: CE EN 1078 (Europa e mondo), CPSC (Stati Uniti), AS/NZS 2063:2008 (Australia e Nuova Zelanda), ASTM F1952/2032-15 (per i caschi da downhill con mentoniera) e NTA 8776 (standard dedicato alle bici elettriche ad alte prestazioni fissato dal Ministero dei Trasporti dei Paesi Bassi).

I cicli di simulazione possono variare da cinque a 30 per ogni taglia.

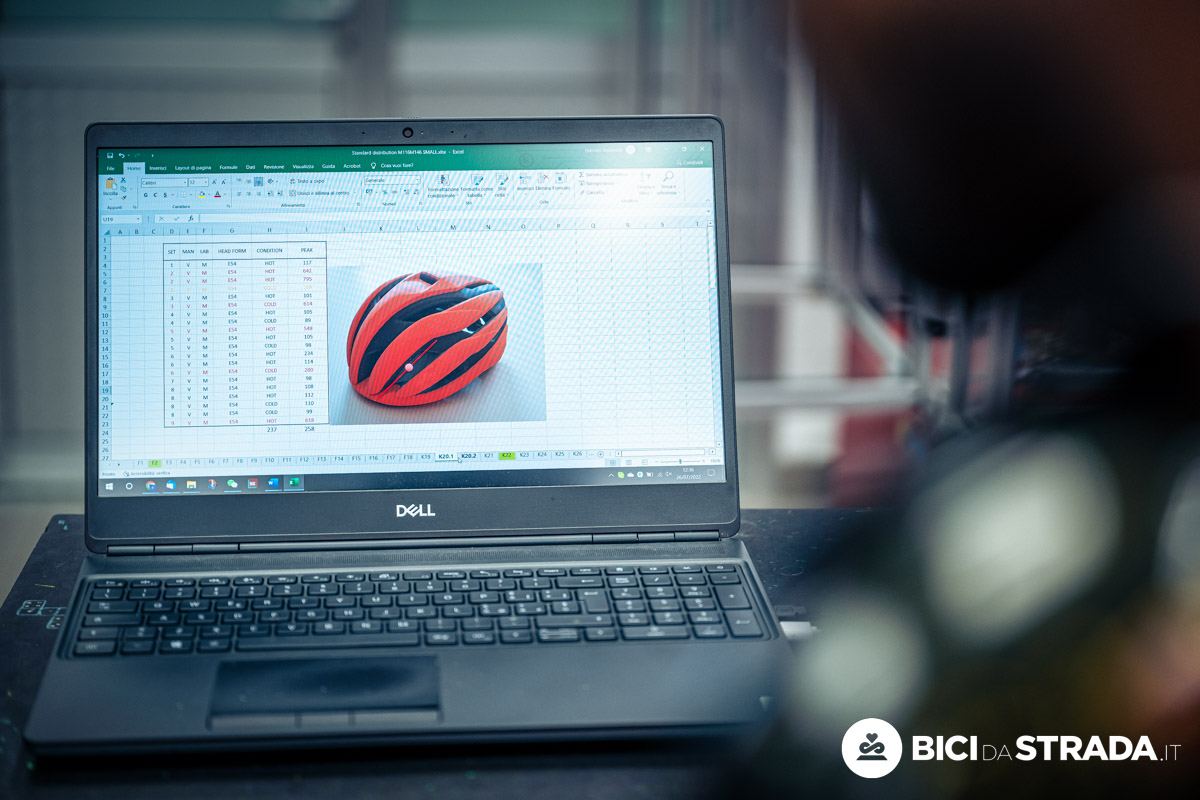

L’obiettivo è creare una certificazione virtuale del prodotto elaborando un database di risultati statistici che tengono conto dello scarto quadratico medio, ovvero il margine di variabilità di una popolazione di dati a seguito di un determinato impatto.

Ogni risposta anomala della struttura diventa oggetto di discussione tra ingegneri e designer che di conseguenza vengono chiamati ad aggiustare il bozzetto CAD secondo le nuove indicazioni strutturali. Così via fino ad ottenere una simulazione soddisfacente che non solo rispetta i parametri d’omologazione, ma che si spinge ben oltre.

MET factory visit: dal CAD alla stampa 3D

L’azienda dal 2004 è dotata di tre dispositivi in grado di stampare 3D non solo l’intero casco, ma anche tutti componenti destinati in seconda battuta alla produzione.

A seguito della prima sessione di calcolo strutturale, quindi, viene lanciata la stampa a gesso. Un processo che richiede dalle sei alle sette ore e che permette d’avere una struttura fedele all’originale, verniciabile dove è possibile installare tutti gli accessori. In genere l’operazione viene avviata a fine giornata per avere il modello pronto sul tavolo la mattina seguente. La stampa a gesso ha un solo difetto: il casco è molto pesante.

Una volta affinato il progetto viene avviata una stampa 3D a filo resina.

Sono necessarie 24 ore per avere in mano l’oggetto. Il risultato è un casco che ha un peso di qualche grammo superiore rispetto al prodotto finito: una qualità che permette di verificare comfort e calzata.

Giusto per rendere l’idea il Trenta in fase di studio è andato oltre le 15 stampe tutte validate a livello scientifico.

A questo punto una domanda. Non è mai successo che da un progetto collaudato nascesse un secondo casco? La risposta è sì, ma al momento solo in ambito MTB per la gamma Bluegrass.

MET factory visit: dalla stampa 3D verso la produzione

Una volta definita la cornice progettuale viene prodotta una prima campionatura che prevede la stampa di almeno 50 pezzi. Caschi che vengono “picchiati” da MET nel laboratorio interno per tenere sempre sotto controllo le tolleranze. Polistirolo (foto sotto) e policarbonato sono infatti due materiali igroscopici, sensibili all’umidità ed alla temperatura. In sostanza produrre un casco il 1° luglio non è come produrlo il 1° di dicembre e quando si approccia la produzione questo passaggio può nascondere parecchie insidie.

Se tutto va a buon fine e i risultati attesi vengono confermati i caschi vengono esaminati dall’ente omologatore. A seguire l’azienda dà il via all’ordine.

Avviata la produzione, MET preleva a campione alcuni pezzi dagli stampi e li testa in laboratorio. Idem quando il processo industriale è dirittura d’arrivo. Se c’è qualcosa che non torna anche solo su un casco l’intero lotto viene fermato per ulteriori approfondimenti.

«Queste operazioni – sottolinea Matteo Tenni – non sono richieste per lo standard CE EN 1078. Basta rispettare i relativi parametri. La certificazione rimane attiva cinque anni ed i caschi conformi vengono considerati sicuri. Il problema è che nessuno viene a chieder conto di cosa succede durante il processo produttivo… Siamo noi a voler essere maniacali?».

Crash test

Il laboratorio è, dunque, l’ambiente dove le prime campionature vengono “picchiate” e dove vengono messi alla prova i caschi prelevati dalla produzione.

Qui si apre un mondo, fatto di standard, numeri e norme che anche MET, in qualità di azienda parte del gruppo di lavoro europeo per l’aggiornamento dello standard CE EN 1078, sta contribuendo a far evolvere.

Il laboratorio crash test è il luogo dove la base statistica ricavata attraverso i calcoli strutturali deve trovare conferma in vita reale. Ogni standard d’omologazione ha un protocollo test a sé stante e a conti fatti non ce n’è uno migliore di un’altro.

A variare sono ad esempio i battenti (piatto, emisferico e kerbstone lungo, kerbstone corto, foto sotto)ed i limiti imposti per le forze di decelerazione: 250 G e due colpi per la CE EN 1078 e 300 G quattro colpi per la CPSC.

Cambiano anche i pesi delle false teste in acciaio (all’interno delle quali viene inserito un accellerometro triassiale) che vengono rivestite da una testa Hybrid III in genere usata per le prova d’impatto nel mondo automotive in caso di test rotazionali.

Test rotazionali che l’azienda esegue anche se non vengono al momento richiesti.

I caschi MET a conti fatti, secondo i dati rilevati in laboratorio, hanno un’energia trasmessa alla testa inferiore anche di 100 G rispetto a quando prescritto dai vari standard.

QUI tutti i dettagli delle certificazioni.

Gli ingegneri dopo ogni prova eseguono un’ispezione visiva ed un confronto tra caschi dello stesso lotto per capire se i valori rilevati sono nella norma e le risposte strutturali omogenee. Sulla calotta viene poi segnalato il punto d’impatto con il relativo valore in G che viene trasferito all’interno di un database.

Se i danni a parità d’impatto in fase di test non corrispondono ai calcoli strutturali si genera un’anomalia.

I caschi, inoltre, secondo quanto prescritto da ogni standard prima di essere messi alla prova vengono condizionati. Significa subire un’esposizione che varia dalle quattro alle sei ore a temperature di 50°C, +25°C e -25°C con i caschi oggetto d’omologazione CPSC che vengono addirittura immersi in acqua. Viene simulato anche l’invecchiamento precoce dei materiali attraverso un apposito macchinario in grado di replicare l’effetto dei raggi UV.

Non c’è differenza tra un casco da bambino ed uno destinato all’UAE Team Emirates. Tutti i caschi vengono trattati alla stessa maniera per quanto riguarda la sicurezza.

Al termine della MET factory visit ho capito perché l’azienda, da sempre, produce “solo” caschi…

Per maggiori informazioni: met-helmets.com/it

Crediti per tutte le immagini: @ulyssedaessle/@met_helmets

Qui tutte le news, i test e gli approfondimenti riguardanti MET.