Come nasce un casco da bici?

Tutti ne abbiamo almeno uno a casa (o dovremmo averlo).

Lo apprezziamo per il design, la leggerezza e il comfort, ma probabilmente in pochi di noi sanno come nasce un prodotto che, pur se apparentemente semplice, è fondamentale per la nostra sicurezza.

Per i caschi di alta gamma il processo produttivo è complesso e articolato in numerose fasi, si avvale del prezioso aiuto di macchinari di ultima generazione, ma non può prescindere dalla componente umana, sia in termini di manualità che di controllo.

Per scoprire tutte le fasi del processo produttivo, dalla progettazione alla trasformazione della materia prima in prodotto finito, siamo stati in visita negli stabilimenti di Abus, azienda tedesca, che però ha scelto di realizzare i suoi caschi di alta gamma da strada in Italia.

Di seguito vi sveleremo nel dettaglio tutta la filiera, ma prima date un’occhiata al video qui sotto, in cui vi mostriamo passo dopo passo come nasce un casco da bici.

La progettazione

Tutto parte dalla progettazione, che gioca un ruolo chiave perché deve ottimizzare il casco in base al tipo di utilizzo, trovando il giusto equilibrio tra leggerezza, ventilazione, protezione, comfort e, non da ultimo, costo.

Anche lo studio grafico, ovviamente, viene effettuato in questa fase.

Ogni prodotto è studiato per rispondere al meglio all’utente a cui è rivolto, prestando, di volta in volta, più attenzione ad un aspetto piuttosto che ad un altro. Un buon progetto è alla base del successo di un prodotto, ma è solo il primo passo…

Le materie prime usate

Il cuore di un casco da bici è composto essenzialmente da due parti: la calotta esterna e la struttura interna, quella cioè destinata ad assorbire l’urto in caso di impatto.

La calotta esterna è realizzata in plastica, la struttura interna in EPS (polistirene espanso sinterizzato), che nella fase iniziale della lavorazione si presenta in modo molto diverso dal prodotto finito, ovvero nelle minuscole perline che vedete qui sotto.

Si tratta di un polistirene tecnico, ovvero specifico per queste applicazioni e più avanti vi spiegheremo in che modo avviene la trasformazione.

A completare il casco ci sono poi tutti gli accessori, ovvero sistema di ritenzione, cinturini e imbottitura.

Si parte con la realizzazione della calotta esterna

Al contrario di come molti pensano, la prima fase del processo non riguarda la calotta interna, ma quella esterna, che viene ottenuta partendo da sottili fogli di plastica (foto sotto).

Lo spessore è stabilito in base alle esigenze di utilizzo.

Il primo passo è quello di stampare la grafica sui fogli di plastica attraverso delle matrici su cui viene disteso manualmente il colore, che poi sarà “fissato” tramite il passaggio in forno.

A seguire i fogli di plastica vengono protetti attraverso una sottile pellicola, che verrà tolta solo prima del confezionamento, in modo da evitare qualsiasi possibile danno estetico durante la lavorazione.

Termoformatura e taglio

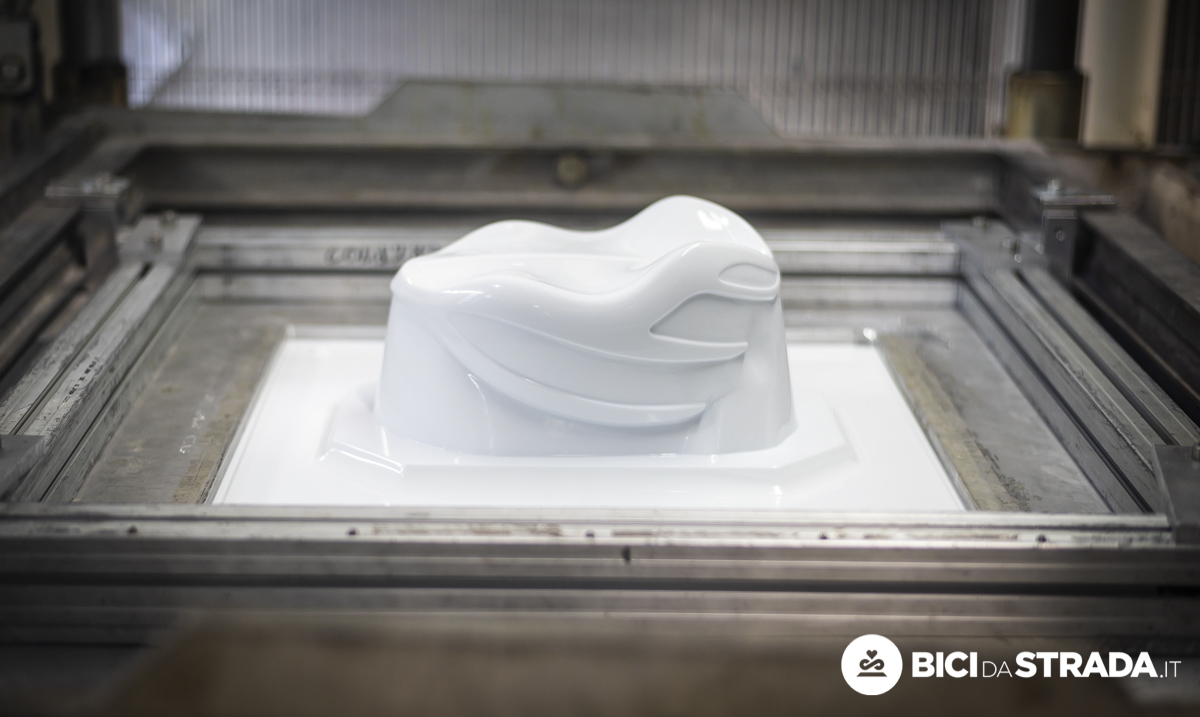

Una volta realizzata la grafica si passa alla termoformatura, ovvero la fase in cui i fogli stampati prendono la forma della calotta. E’ importante notare che la calotta esterna, in genere, non è composta da un pezzo unico, ma da differenti parti che poi saranno assemblate insieme in una fase successiva.

La termoformatura avviene tramite macchinari che riscaldano la plastica per poi modellarla attraverso stampi specifici per ogni tipologia di casco. L’operazione dura pochi secondi e richiede il continuo controllo dell’operatore, che si deve occupare anche di caricare e scaricare la macchina.

Dopo una prima rifilatura manuale, le parti di calotta grezza vengono sottoposte al taglio di precisione, effettuato tramite macchinari computerizzati.

Alla fine di questo processo ogni pezzo della calotta esterna ha assunto la forma definitiva ed è pronto per lo step successivo, ovvero la coesione con la calotta interna.

Costruzione della calotta interna In-Mould

La costruzione della calotta interna è una delle fasi più affascinanti del processo, durante il quale le minuscole perle di polistirene vengono trasformate in struttura solida.

Il primo passaggio di questa fase della filiera prevede l’espansione del polistirene: le perle usate come materia prima sono cariche di gas e vengono espanse attraverso un procedimento che sfrutta il calore del vapore e “attiva” il gas al loro interno, portandole alla dimensione stabilita in fase di progettazione. E’ per questo motivo che si parla di polistirene espanso.

Nell’immagine qui sotto potete vedere la differenza di dimensione delle perle prima (a sinistra) e dopo l’espansione (a destra).

A questo punto tutte le parti della calotta esterna, insieme alle altre componenti plastiche (punti di fissaggio dei cinturini, del sistema di ritenzione, ecc), insieme agli eventuali esoscheletri da ingloblare nella calotta, vengono posizionati in un apposito stampo, pronti al processo di iniezione (in-moulding).

Ogni modello e ogni misura del casco richiedono uno stampo specifico.

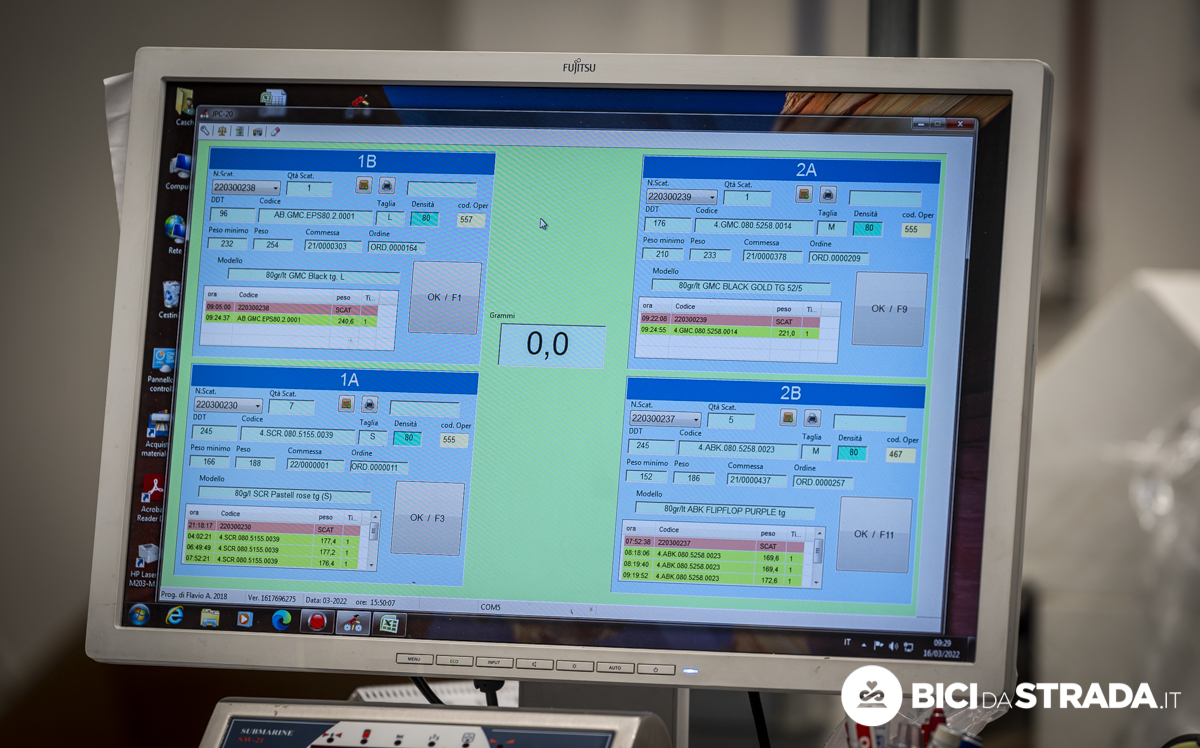

L’iniezione del polistirene espanso avviene tramite un macchinario automatizzato (foto sotto) che “spara” l’esatta quantità di perle necessaria a riempire lo stampo e completa il processo di espansione ancora una volta attraverso il vapore, che riscalda la materia prima a 75 gradi e attiva il gas residuo ancora presente all’interno delle perle.

La temperatura e la pressione permettono la perfetta coesione tra le perle di polistirene e tra polistirene e calotta esterna, senza l’uso di alcun tipo di collante.

Ogni giorno da questo reparto escono circa 1000 caschi “grezzi”.

La quantità di perle necessaria e la dimensione assunta dopo l’espansione influiscono sul peso e sul livello di protezione e, ovviamente, devono rimanere entro range ben definiti per poter superare i test interni e quelli degli enti certificatori esterni, che poi si occupano dell’omologazione.

Controlli interni

Lo stampaggio a iniezione è uno dei procedimenti più delicati, poiché ha un’incidenza diretta sulla sicurezza del prodotto.

Per questo, una volta uscito dallo stampo, ogni casco viene messo su una bilancia per verificarne il peso, che deve essere compreso all’interno di un range ben definito.

Se è fuori dai parametri significa che possono esserci stati dei problemi produttivi in grado di inficiarne la qualità.

Nel caso di Abus vengono scartati anche tutti i caschi che presentano minimi difetti estetici.

Per controllare la qualità del processo di stampaggio sono previsti anche dei test periodici a campione su calotte appositamente realizzate, senza le parti plastiche esterne.

La procedura di controllo è semplice: la calotta viene rotta per verificare che al suo interno ci sia una perfetta coesione tra le perle di polistirene, poiché è questo il segreto per ottenere la massima sicurezza del prodotto.

Assemblaggio e confezionamento

A questo punto la struttura del casco è completa, ma mancano ancora tutti gli accessori, che sono aggiunti a mano nella fase di assemblaggio finale.

Prima di tutto vengono tolte le pellicole protettive della calotta esterna, poi vengono apposti cinturini, sistema di ritenzione, adesivi interni e imbottiture.

Prima del confezionamento, anche questo effettuato a mano, si procede ad un’ultima rilevazione del peso.

Controlli per l’omologazione

Per essere immessi sul mercato i caschi devono superare dei rigidi test di sicurezza che permettono di ottenere l’omologazione, ovvero la famosa etichetta CE (per quelli venduti in Europa).

I criteri di certificazione sono diversi tra Europa, America e Australia e, ovviamente, non tutti i caschi che riescono a superare i test lo fanno con i medesimi risultati.

L’omologazione è rilasciata da enti certificatori esterni, ai quali le aziende devono inviare una campionatura di caschi ogni volta che viene rilasciato un nuovo modello.

Per maggiori informazioni: mobil.abus.com/it