Unire due o più materiali dotati di caratteristiche tecniche differenti per ottenere nuove proprietà. Diverse e magari… inedite.

I materiali compositi a partire dagli Anni ’30 hanno contribuito a scrivere la storia postmoderna.

Dalla fibra di vetro passando per le fibre aramidiche (es. kevlar) fino alla fibra di carbonio.

Un’evoluzione che ancora oggi non conosce confini. E pensare che tutto ebbe inizio attorno il 1.500 a.C. grazie agli Egizi…

Alcuni mattoni utilizzati per la costruzione delle piramidi, impiegati anche in architettura domestica, sono il primo esempio di materiale composito prodotto dall’uomo: uniscono la paglia al fango.

A parlare è anche la natura, perché il legno costituito da resina, lignina, cellulosa ed altri elementi è il materiale composito più comune.

Edison, la Formula 1, la Exxon del 1975 e Greg LeMond …

La fibra di carbonio proviene dal comparto aerospaziale e a partire dagli anni ’70 ha registrato applicazioni crescenti in ambiti terrestri dove la ricerca della prestazione è ancora oggi il primo obiettivo da perseguire.

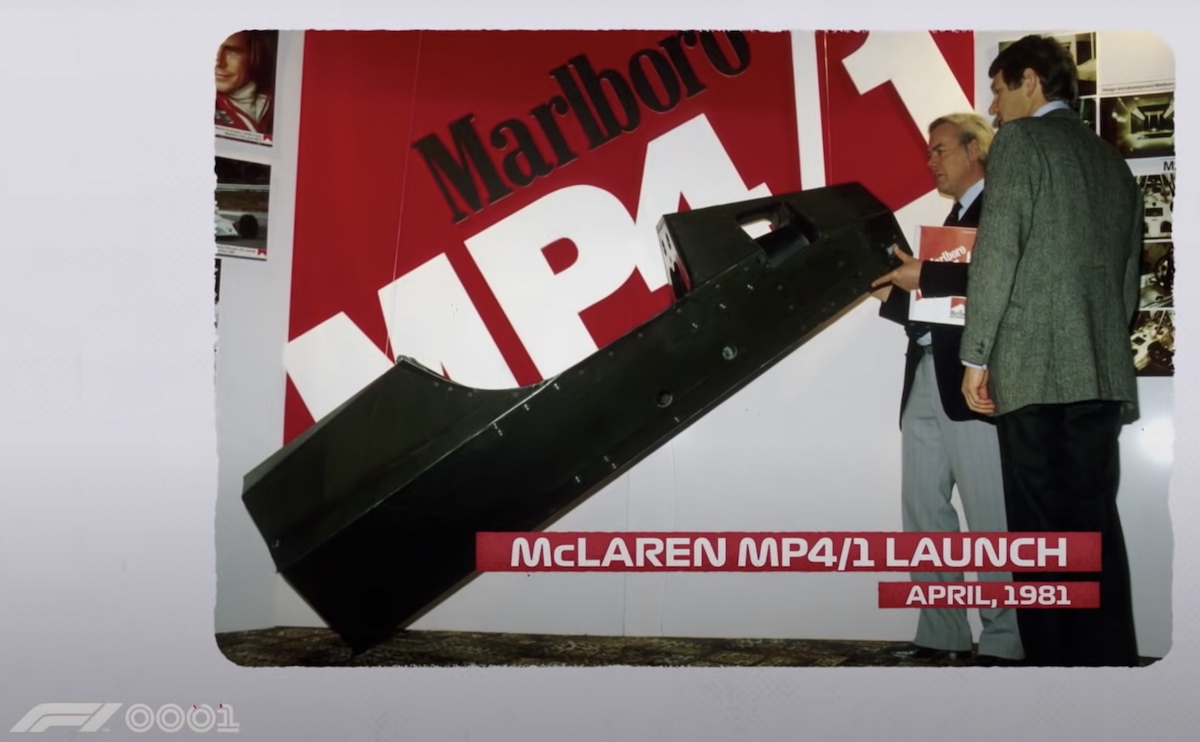

Non è un caso, quindi, se nell’aprile 1981 la McLaren sconvolge i paradigmi della Formula 1 con la MP4/1 (foto sotto).

La monoposto che debutta in occasione del Gran Premio d’Argentina è dotata di una “cellula di sopravvivenza” in fibra di carbonio monoscocca.

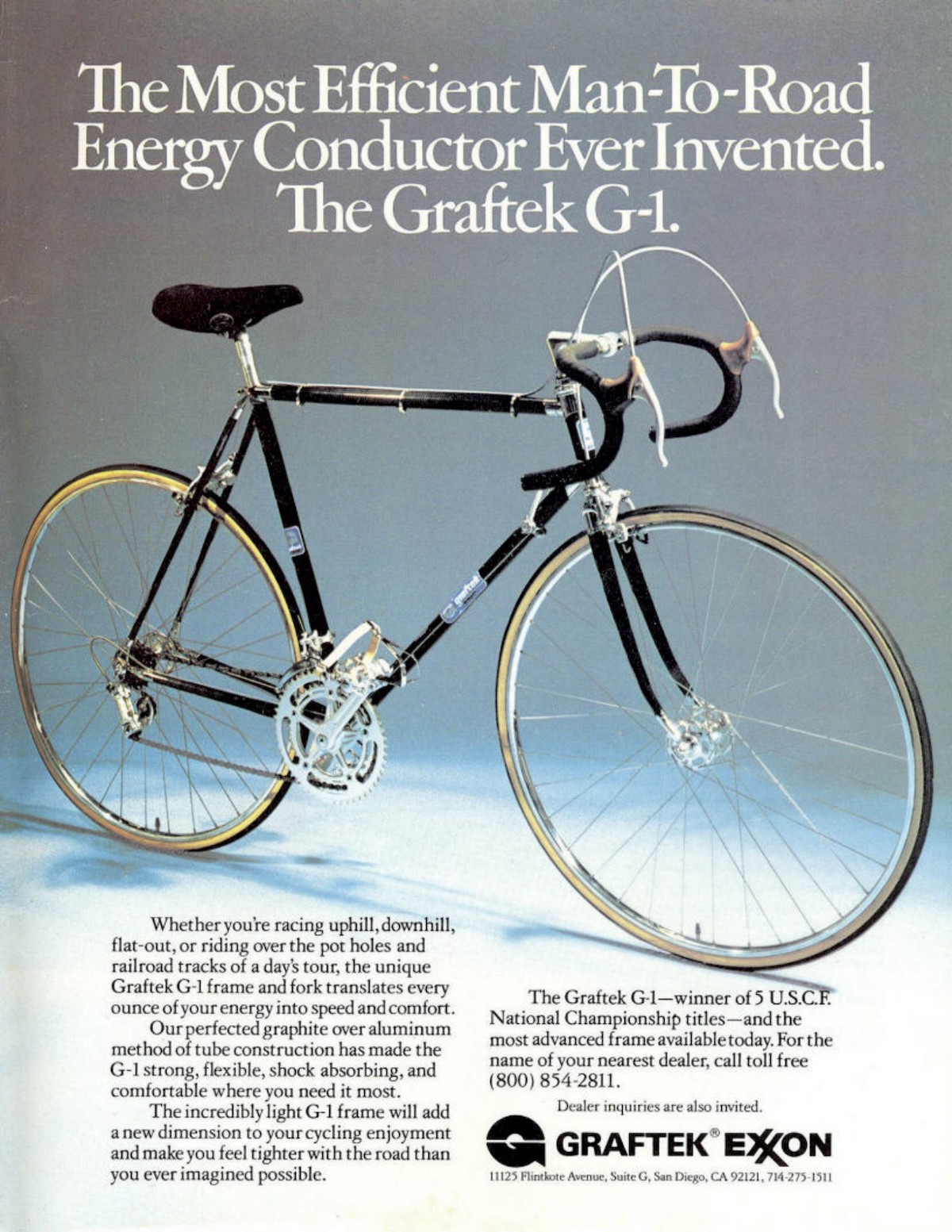

La prima bicicletta da strada realizzata con tubazioni in carbonio e congiunzioni in lega d’alluminio fa il suo esordio nel 1975: è la Exxon Graftek G-1.

Nel 1986 Greg LeMond vince il suo primo Tour de France (grazie anche ad un compagno di squadra speciale, Bernard Hinault) utilizzando una Look KG86 costruita con la medesima tecnica, ma con tubazioni prodotte dall’azienda francese TVT, attiva nel settore aerospaziale.

Nello stesso anno la statunitense Kestrel produce e rende disponibile al pubblico la prima bici a forme complesse in fibra di carbonio proveniente da uno stampo.

La Kestrel 4000 è un progetto studiato da Tom French e Bevil Hogg (uno dei padri fondatori di Trek) in collaborazione con Brent Trimble, “guru” della fibra di carbonio applicata alle due ruote a pedali.

Matrice e rinforzo, resina e fibre: l’anima del carbonio

Grazie a Luca Bernardotto (foto sotto), titolare di Compositex S.r.l., iniziamo il nostro viaggio alla scoperta della fibra di carbonio.

L’azienda vicentina fondata nel 1986 dal padre Palmiro (foto sotto) oggi è una realtà d’eccellenza specializzata nella progettazione e nella lavorazione della fibra di carbonio destinata a diversi settori (ciclismo incluso).

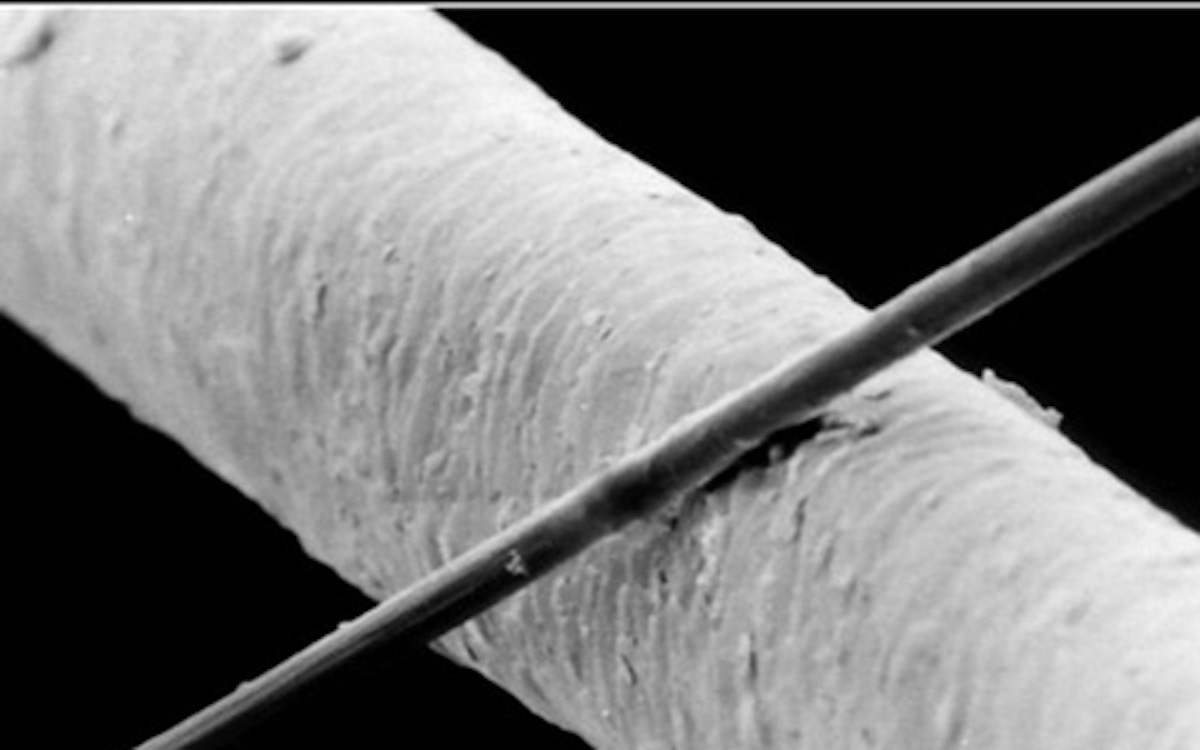

«La fibra di carbonio così come le fibre aramidiche, la fibra di vetro e le fibre naturali è costituita da una matrice e da un rinforzo che in termini pratici corrispondono a resina e fibra – precisa Luca -. La matrice ha tre funzioni:

– mantiene il rinforzo in posizione;

– protegge il rinforzo dall’ambiente esterno;

– distribuisce i carichi in maniera uniforme.

Il rinforzo ha, invece, un’unica grande funzione, cioè quella di sopportare le sollecitazioni».

Qui emerge una prima caratteristica chiave: la fibra di carbonio è un materiale anisotropo, cioè le sue caratteristiche non sono omogenee.

Punti di forza e punti deboli variano a seconda della direzione data ai tessuti al momento della lavorazione. La relativa scelta e le modalità di stesura all’interno dello stampo determinano la resa meccanica del prodotto finito. Un lavoro complesso…

Prendiamo in mano il tubo orizzontale del telaio monoscocca su misura realizzato da Compositex per Exept.

Pizzicando il tubo con le dita si ha l’impressione di innescare un cedimento della struttura.

«Un esempio banale, ma che rende l’idea – sottolinea Luca -. L’orizzontale non è fatto per sopportare sollecitazioni verticali. È un tubo di collegamento che lavora in sinergia con l’obliquo che sopporta la maggior parte delle forze torsionali. Per questo motivo alcuni marchi raccomandano di non applicare carichi eccessivi in questa sezione del telaio».

I tessuti in fibra di carbonio a seconda dell’intreccio tra matrice e rinforzo possono essere racchiuse in cinque grandi famiglie che identificano altrettante caratteristiche anisotropiche.

In linea generale sono diversi i punti di forza del carbonio.

PAN e PITCH: i due sistemi di produzione

La produzione della fibra di carbonio è argomento d’esame in ambito universitario ed è per questo motivo che cerchiamo di ridurre tutto ai minimi termini.

I tessuti derivano da due famiglie.

– PAN (poliacrilonitrile)

Si tratta di un polimero che muove dalla modificazione di fibre organiche (rayon o acriliche) attraverso tre fasi:

– riscaldamento,

– ossidazione,

– carbonizzazione (I e II stadio).

La produzione avviene tra i 300 ed i 1.300° C. Un primo segnale della grande quantità di energia richiesta per la produzione di questo materiale composito.

La struttura è cristallina e presenta piani deviati lateralmente.

– PITCH (pece)

Deriva dalla distillazione del petrolio o del catrame. Il composito è costituito da una catena di idrocarburi.

Le fasi di produzione sono tre:

– formazione mesofase,

– stabilizzazione,

– carbonizzazione.

Le operazioni sono più brevi, ma le temperature d’esercizio arrivano a toccare anche i 3.000° C.

Le fibre derivate da PITCH chiamate anche UHM (ultra high modulus) presentano un elevato modulo elastico (modulo di Young) in grado di raddoppiare le qualità dei moduli intermedi (IM, es. Toray T800 e T1000).

«In termini pratici il telaio di una bici costruito con fibre derivate da PITCH risulterà molto rigido ed in grado di scaricare sui pedali quasi tutta la potenza espressa dal ciclista con un grado di deformabilità molto basso».

«Oltre al costo elevato, c’è da considerare anche la fragilità. Le fibre PITCH vengono anche chiamate grafitiche. Basta un minimo sforzo al di fuori del raggio d’azione delle fibre per compromettere la struttura».

TEST – Canyon Ultimate CF Evo Disc 10.0 LTD, la bici disc che vola in salita

Le fasi di realizzazione: dall’idea alla camera bianca

«I processi di produzione di una struttura in fibra di carbonio seguono un iter piuttosto standard – prosegue Bernardotto –. Le fasi che portano al prodotto finito sono essenzialmente quattro: progettazione, progettazione e realizzazione delle attrezzature, produzione e controllo qualità».

Tutto nasce da una necessità che deriva dalla richiesta del mercato o dalla volontà di migliorare un prodotto già esistente. L’idea si concretizza con un primo disegno che viene sottoposto a calcoli strutturali.

Una volta oltrepassato questo scoglio si inizia a preparare il terreno per la produzione.

In questa fase vengono scelti i tessuti, il tipo di laminazione e si realizza una prova campione.

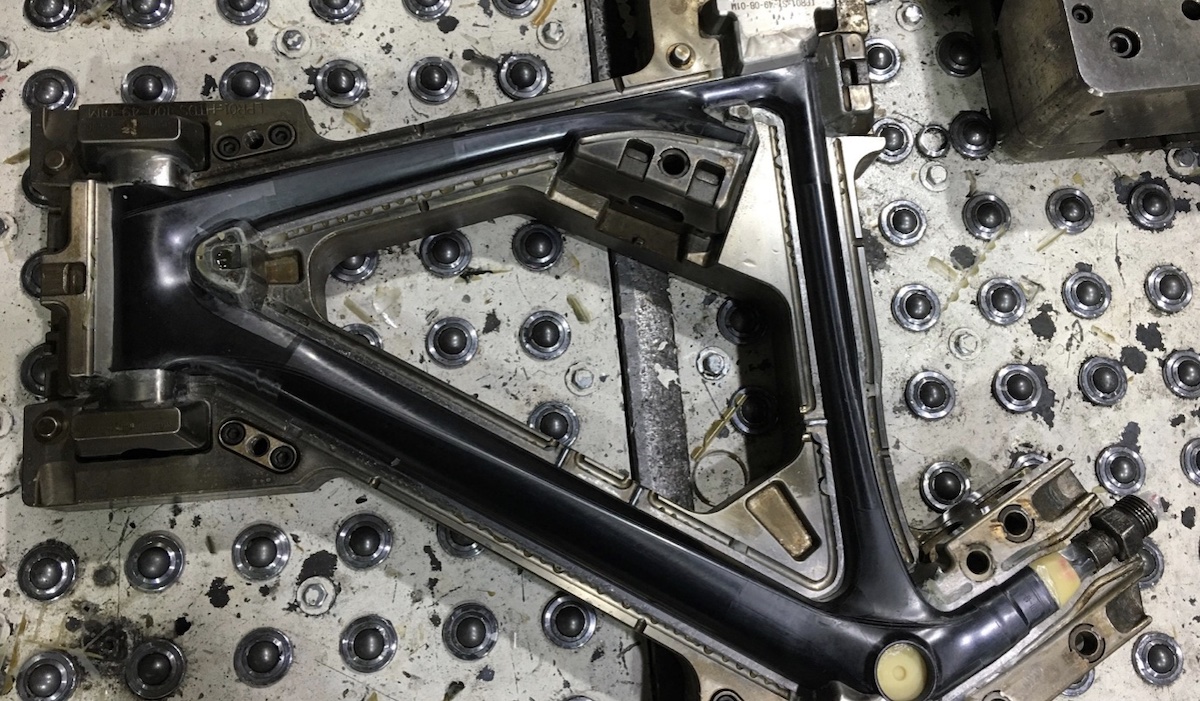

A seguire si passa alla progettazione ed alla realizzazione degli stampi che diventano il contenitore della reazione chimica che permette di solidificare la struttura.

Arriva qui il momento di sporcarsi le mani e di entrare in camera bianca (o clean room): una vera e propria “sala operatoria della fibra di carbonio” che in Compositex corrisponde ad un’area di 240 m².

Arriva qui il momento di sporcarsi le mani e di entrare in camera bianca (o clean room): una vera e propria “sala operatoria della fibra di carbonio” che in Compositex corrisponde ad un’area di 240 m².

Temperatura (22°C), umidità (50%) e pressione vengono controllate sette giorni su sette, 365 giorni l’anno.

I piani di lavoro devono essere puliti e privi di corpi esterni ed ogni operatore indossa camice, cuffia e guanti per prevenire ogni forma di contaminazione durante la laminazione.

L’ambiente controllato serve anche a garantire una miglior lavorabilità dei tessuti preimpregnati di resina ed il miglior compromesso si raggiunge proprio attorno ai 22° C.

All’interno della sala è presente una cella frigorifera (temperatura -20°C) che conserva le bobine di tessuto preimpregnato.

Una volta ricevuto il file dalla progettazione la bobina viene prelevata ed adagiata su un plotter.

Si dà così il via al taglio delle pezze con un iter del tutto simile (non a caso i macchinari sono gli stessi) a quello della creazione dell’abbigliamento tecnico sportivo.

Le pezze vengono poi trasferite sul tavolo di laminazione.

I tecnici devono disporre ogni pezza (in genere più di 200 su un telaio d’alta gamma) secondo le indicazioni contenute nel “libro mastro”.

Qui a seconda della tecnica di produzione le strade si dividono… E noi ci fermiamo.

Alla prossima puntata!